- 2025-01-10 10:53:59真空磁控濺射鍍膜機

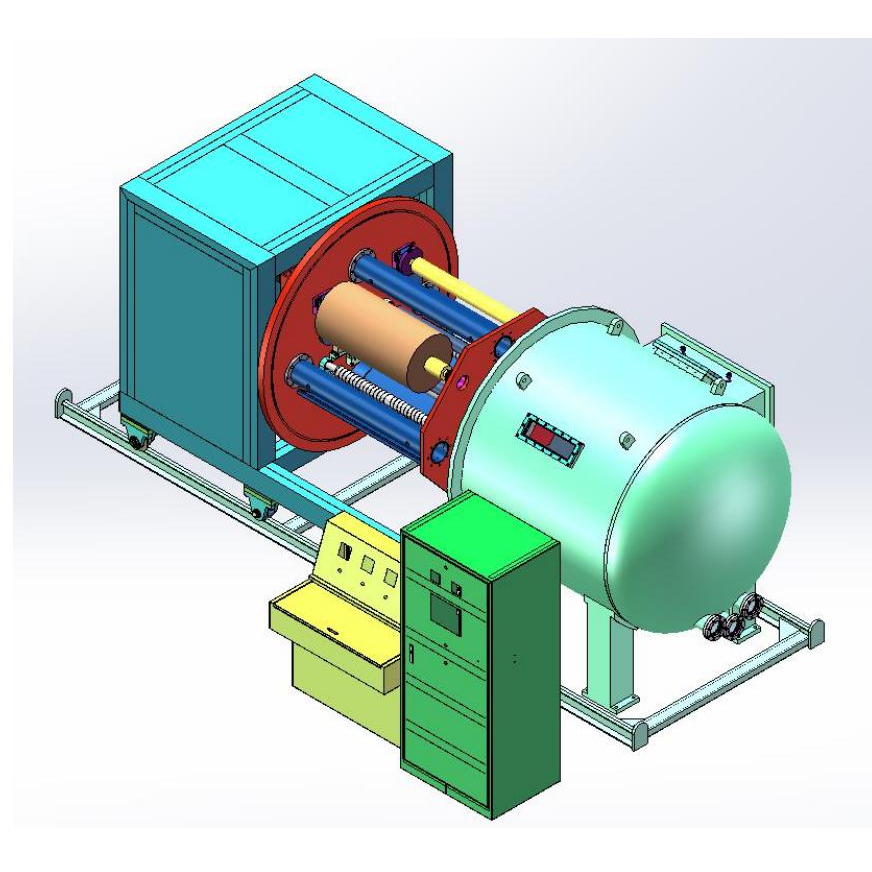

- 真空磁控濺射鍍膜機是一種高效的薄膜制備設(shè)備。它利用磁場控制高能粒子轟擊靶材,使靶材原子或分子濺射并沉積在基片上形成薄膜。該設(shè)備具備鍍膜速度快、薄膜質(zhì)量高、可鍍材料廣泛等特點。通過精確控制濺射參數(shù),如靶材種類、濺射電壓和電流,可以制備出具有特定成分、結(jié)構(gòu)和性能的薄膜。真空磁控濺射鍍膜機廣泛應(yīng)用于光學(xué)、電子、太陽能等領(lǐng)域,是現(xiàn)代薄膜技術(shù)中的重要工具。

資源:7030個 瀏覽:9次展開

真空磁控濺射鍍膜機相關(guān)內(nèi)容

真空磁控濺射鍍膜機產(chǎn)品

產(chǎn)品名稱

所在地

價格

供應(yīng)商

咨詢

- 維意真空磁控濺射鍍膜機

- 國內(nèi) 北京

- ¥168000

-

北京維意真空技術(shù)應(yīng)用有限責(zé)任公司

售全國

- 我要詢價 聯(lián)系方式

- 磁控濺射卷繞鍍膜機

- 國內(nèi) 遼寧

- 面議

-

沈陽科晶自動化設(shè)備有限公司

售全國

- 我要詢價 聯(lián)系方式

- Ulvac磁控濺射鍍膜機SH-350E

- 國外 亞洲

- 面議

-

深圳市藍星宇電子科技有限公司

售全國

- 我要詢價 聯(lián)系方式

- SD-650MH高真空磁控濺射鍍膜機

- 國內(nèi) 北京

- ¥2500000

-

北京博遠微納科技有限公司

售全國

- 我要詢價 聯(lián)系方式

真空磁控濺射鍍膜機問答

- 2022-10-28 14:57:47詳解磁控濺射技術(shù)

- 一、磁控濺射的工作原理:磁控濺射是一種常用的物理氣相沉積(PVD)的方法,具有沉積溫度低、沉積速度快、所沉積的薄膜均勻性好,成分接近靶材成分等眾多優(yōu)點。磁控濺射的工作原理是:在高真空的條件下充入適量的氬氣,在陰極(柱狀靶或平面靶)和陽極(鍍膜室壁) 之間施加幾百K 直流電壓,在鍍膜室內(nèi)產(chǎn)生磁控型異常輝光放電,電子在電場E的作用下,在飛向基片過程中與氬原子發(fā)生碰撞,使氬氣發(fā)生電離(在高壓作用下Ar 原子電離成為Ar+離子和電子),入射離子(Ar+)在電場的作用下轟擊靶材,使得靶材表面的中性原子或分子獲得足夠動能脫離靶材表面,沉積在基片表面形成薄膜。而產(chǎn)生的二次電子會受到電場和磁場作用,產(chǎn)生E(電場)×B(磁場)所指的方向漂移,簡稱E×B漂移,其運動軌跡近似于一條擺線。若為環(huán)形磁場,則電子就以近似擺線形式在靶表面做圓周運動,它們的運動路徑不僅很長,而且被束縛在靠近靶表面的等離子體區(qū)域內(nèi),并且在該區(qū)域中電離出大量的Ar+ 來轟擊靶材,從而實現(xiàn)了高的沉積速率。隨著碰撞次數(shù)的增加,二次電子的能量消耗殆盡,逐漸遠離靶表面,并在電場E的作用下最終沉積在基片上。由于該電子的能量很低,傳遞給基片的能量很小,致使基片溫升較低。磁控濺射是入射粒子和靶的碰撞過程。入射粒子在靶中經(jīng)歷復(fù)雜的散射過程,和靶原子碰撞,把部分動量傳給靶原子,此靶原子又和其他靶原子碰撞,形成級聯(lián)過程。在這種級聯(lián)過程中某些表面附近的靶原子獲得向外運動的足夠動量,離開靶被濺射出來。 二、磁控濺射優(yōu)點:(1)沉積速率快,沉積效率高,適合工業(yè)生產(chǎn)大規(guī)模應(yīng)用;在沉積大部分的金屬薄膜,尤其是沉積高熔點的金屬和氧化物薄膜時,如濺射鎢、鋁薄膜和反應(yīng)濺射TiO2、ZrO2薄膜,具有很高的沉積率。(2)基片溫度低,適合塑料等不耐高溫的基材鍍膜;(3)制備的薄膜純度高、致密性好、薄膜均勻性好、膜基結(jié)合力強。濺射薄膜與基板有著極好的附著力,機械強度也得到了改善;濺射的薄膜聚集密度普遍提高了,從顯微照片看,濺射的薄膜表面微觀形貌比較精致細密,而且非常均勻。(4)可制備金屬、合金、半導(dǎo)體、鐵磁材料、絕緣體(氧化物、陶瓷)等薄膜;(5))濺射的薄膜均具有優(yōu)異的性能。如濺射的金屬膜通常能獲得良好的光學(xué)性能、電學(xué)性能及某些特殊性能;(6)環(huán)保無污染。傳統(tǒng)的濕法電鍍會產(chǎn)生廢液、廢渣、廢氣,對環(huán)境造成嚴重的污染。不產(chǎn)生環(huán)境污染、生產(chǎn)效率高的磁控濺射鍍膜法則可較好解決這一難題。 三、磁控濺射技術(shù)的分類:(一)磁控濺射按照電源的不同,可以分為直流磁控濺射(DC)和射頻磁控濺射(RF)。 顧名思義,直流磁控濺射運用的是直流電源,射頻磁控濺射運用的是交流電源(射頻屬于交流范疇,頻率是13.56MHz。我們平常的生活中用電頻率為50Hz)。 兩種方式的用途不太一樣,直流磁控濺射一般用于導(dǎo)電型(如金屬)靶材的濺射,射頻一般用于非導(dǎo)電型(如陶瓷化合物)靶材的濺射。 兩種方式的不同應(yīng)用 直流磁控濺射只能用于導(dǎo)電的靶材(靶材表面在空氣中或者濺射過程中不會形成絕緣層的靶材),并不局限于金屬。譬如,對于鋁靶,它的表面易形成不導(dǎo)電的氧化膜層,造成靶表面電荷積累(靶中毒),嚴重時直流濺射無法進行。這時候,就需要射頻電源,簡單的說,用射頻電源的時候,有一小部分時間是在沖抵靶上積累的電荷,不會發(fā)生靶中毒。 射頻磁控濺射一般都是針對絕緣體的靶材或者導(dǎo)電性相對較差的靶材,利用同一周期內(nèi)電子比正離子速度快進而沉積到靶材上的電子數(shù)目比正離子數(shù)目多從而建立起自偏壓對離子進行加速實現(xiàn)靶的濺射。 兩種方式的特點: 1、直流濺射:對于導(dǎo)電性不是很好的金屬靶,很難建立較高的自偏壓,正離子無法獲得足夠的能量去轟擊靶材 2、射頻的設(shè)備貴,直流的便宜。 (二)磁控濺射按照磁場結(jié)構(gòu),可以分為平衡磁控濺射和非平衡磁控濺射。平衡磁控濺射即傳統(tǒng)的磁控濺射,是在陰極靶材背后放置芯部與外環(huán)磁場強度相等或相近的永磁體或電磁線圈,在靶材表面形成與電場方向垂直的磁場。沉積室充入一定量的工作氣體,通常為Ar,在高壓作用下Ar 原了電離成為Ar+離子和電子,產(chǎn)生輝光放電,Ar+ 離子經(jīng)電場加速轟擊靶材,濺射出靶材原子、離子和二次電子等。電子在相互垂直的電磁場的作用下,以擺線方式運動,被束縛在靶材表面,延長了其在等離子體中的運動軌跡,增加其參與氣體分子碰撞和電離的過程,電離出更多的離子,提高了氣體的離化率,在較低的氣體壓力下也可維持放電,因而磁控濺射既降低濺射過程中的氣體壓力,也同時提高了濺射的效率和沉積速率。 但平衡磁控濺射也有不足之處,例如:由于磁場作用,輝光放電產(chǎn)生的電子和濺射出的二次電子被平行磁場緊緊地約束在靶面附近,等離子體區(qū)被強烈地束縛在靶面大約60 mm 的區(qū)域,隨著離開靶面距離的增大,等離子濃度迅速降低,這時只能把工件安放在磁控靶表面50~100 mm的范圍內(nèi),以增強離子轟擊的效果。這樣短的有效鍍膜區(qū)限制了待鍍工件的幾何尺寸,不適于較大的工件或裝爐量,制約了磁控濺射技術(shù)的應(yīng)用。且在平衡磁控濺射時,飛出的靶材粒子能量較低,膜基結(jié)合強度較差,低能量的沉積原子在基體表面遷移率低,易生成多孔粗糙的柱狀結(jié)構(gòu)薄膜。提高被鍍工件的溫度固然可以改善膜層的結(jié)構(gòu)和性能,但是在很多的情況下,工件材料本身不能承受所需的高溫。 非平衡磁控濺射的出現(xiàn)部分克服了以上缺點,將陰極靶面的等離子體引到濺射靶前200~300 mm 的范圍內(nèi),使基體沉浸在等離子體中,如圖所示。這樣,一方面,濺射出來的原子和粒子沉積在基體表面形成薄膜,另一方面,等離子體以一定的能量轟擊基體,起到離子束輔助沉積的作用,大大的改善了膜層的質(zhì)量。非平衡磁控濺射系統(tǒng)有兩種結(jié)構(gòu),一種是其芯部磁場強度比外環(huán)高,磁力線沒有閉合,被引向真空室壁,基體表面的等離子體密度低,因此該方式很少被采用。另一種是外環(huán)磁場強度高于芯部磁場強度,磁力線沒有完全形成閉合回路,部分外環(huán)的磁力線延伸到基體表面,使得部分二次電子能夠沿著磁力線逃逸出靶材表面區(qū)域,同時再與中性粒子發(fā)生碰撞電離,等離子體不再被完全限制在靶材表面區(qū)域,而是能夠到達基體表面,進一步增加鍍膜區(qū)域的離子濃度,使襯底離子束流密度提高,通常可達5 mA/cm2 以上。這樣濺射源同時又是轟擊基體表面的離子源,基體離子束流密度與靶材電流密度成正比,靶材電流密度提高,沉積速率提高,同時基體離子束流密度提高,對沉積膜層表面起到一定的轟擊作用。 非平衡磁控濺射離子轟擊在鍍膜前可以起到清洗工件的氧化層和其他雜質(zhì),活化工件表面的作用,同時在工件表面上形成偽擴散層,有助于提高膜層與工件表面之間的結(jié)合力。在鍍膜過程中,載能的帶電粒子轟擊作用可達到膜層的改性目的。比如,離子轟擊傾向于從膜層上剝離結(jié)合較松散的和凸出部位的粒子,切斷膜層結(jié)晶態(tài)或凝聚態(tài)的優(yōu)勢生長,從而生更致密,結(jié)合力更強,更均勻的膜層,并可以較低的溫度下鍍出性能優(yōu)良的鍍層。該技術(shù)被廣泛應(yīng)用于制備各種硬質(zhì)薄膜。 (三)反應(yīng)磁控濺射:以金屬、合金、低價金屬化合物或半導(dǎo)體材料作為靶陰極,在濺射過程中或在基片表面沉積成膜過程中與氣體粒子反應(yīng)生成化合物薄膜,這就是反應(yīng)磁控濺射。反應(yīng)磁控濺射廣泛應(yīng)用于化合物薄膜的大批量生產(chǎn),這是因為:(1)反應(yīng)磁控濺射所用的靶材料 ( 單元素靶或多元素靶 ) 和反應(yīng)氣體 ( 氧、氮、碳氫化合物等 ) 純度很高,因而有利于制備高純度的化合物薄膜。(2)通過調(diào)節(jié)反應(yīng)磁控濺射中的工藝參數(shù) , 可以制備化學(xué)配比或非化學(xué)配比的化合物薄膜,通過調(diào)節(jié)薄膜的組成來調(diào)控薄膜特性。(3)反應(yīng)磁控濺射沉積過程中基板升溫較小,而且制膜過程中通常也不要求對基板進行高溫加熱,因此對基板材料的限制較少。(4) 反應(yīng)磁控濺射適于制備大面積均勻薄膜,并能實現(xiàn)單機年產(chǎn)上百萬平方米鍍膜的工業(yè)化生產(chǎn)。 四、磁控濺射的應(yīng)用:磁控濺射技術(shù)是一種非常有效的沉積鍍膜方法,非常廣泛的用于薄膜沉積和表面覆蓋層制備。可被用于制備金屬、半導(dǎo)體、鐵磁材料、絕緣體(氧化物、陶瓷)等多材料,尤其適合高熔點和低蒸汽壓的材料沉積鍍膜在適當(dāng)條件下多元靶材共濺射方式,可沉積所需組分的混合物、化合物薄膜;在濺射的放電氣中加入氧、氮或其它活性氣體,可沉積形成靶材物質(zhì)與氣體分子的化合物薄膜;且設(shè)備簡單、鍍膜面積大和附著力強。 磁控濺射目前是一種應(yīng)用十分廣泛的薄膜沉積技術(shù),濺射技術(shù)上的不斷發(fā)展和對新功能薄膜的探索研究,使磁控濺射應(yīng)用延伸到許多生產(chǎn)和科研領(lǐng)域。 (1)在微電子領(lǐng)域作為一種非熱式鍍膜技術(shù),主要應(yīng)用在化學(xué)氣相沉積(CVD)或金屬有機化學(xué)氣相沉積(MOCVD)生長困難及不適用的材料薄膜沉積,而且可以獲得大面積非常均勻的薄膜。包括歐姆接觸的Al、Cu、Au、W、Ti等金屬電極薄膜及可用于柵絕緣層或擴散勢壘層的TiN、Ta2O5、TiO、Al2O3、ZrO2、AlN等介質(zhì)薄膜沉積。 (2)磁控濺射技術(shù)在光學(xué)薄膜(如增透膜)、低輻射玻璃和透明導(dǎo)電玻璃等方面也得到應(yīng)用。在透明導(dǎo)電玻璃在玻璃基片或柔性襯底上,濺射制備SiO2薄膜和摻雜ZnO或InSn氧化物(ITO)薄膜,使可見光范圍內(nèi)平均光透過率在90%以上。透明導(dǎo)電玻璃廣泛應(yīng)用于平板顯示器件、太陽能電池、微波與射頻屏蔽裝置與器件、傳感器等。 (3)在現(xiàn)代機械加工工業(yè)中,利用磁控濺射技術(shù)制作表面功能膜、超硬膜,自潤滑薄膜,能有效的提高表面硬度、復(fù)合韌性、耐磨損性和抗高溫化學(xué)穩(wěn)定性能,從而大幅度地提高涂層產(chǎn)品的使用壽命。 磁控濺射除上述已被大量應(yīng)用的領(lǐng)域,還在高溫超導(dǎo)薄膜、鐵電體薄膜、巨磁阻薄膜、薄膜發(fā)光材料、太陽能電池、記憶合金薄膜研究方面發(fā)揮重要作用。 五、磁控濺射的實用案例: 圖1 磁控濺射制備的MoS2薄膜,相比于CVD法,成功在低溫下制備了垂直片層的MoS2薄膜 圖2 磁控濺射法制備SiC多層薄膜用于鋰電池正極,可得到有均勻調(diào)制周期和調(diào)制比的多層薄膜

2910人看過

- 2022-07-28 11:31:00帶你一文領(lǐng)略磁控濺射

- 主要功能:主要用于半導(dǎo)體應(yīng)用,及各種需要進行微納工藝濺射鍍膜的情形。可以用于金屬材料(金、銀、銅、鎳、鉻等)的直流濺射、直流共濺射,絕緣材料(如陶瓷等)的射頻濺射,以及反應(yīng)濺射能力。基片可支持硅片,氧化硅片,玻璃片,以及對溫度敏感的有機柔性基片等。 工作原理:通過分子泵和機械泵組成的兩級真空泵對不銹鋼腔體抽真空,當(dāng)廣域真空計顯示的讀數(shù)達到10-6Torr量級或更高的真空時,主系統(tǒng)的控制軟件通過控制質(zhì)量流量計精確控制Ar氣體(如需要濺射氧化物薄膜,可增加O2),此時可以設(shè)定工藝所要求的真空(一般在0.1-10Pa范圍)。這時可以根據(jù)濺射的需要開啟RF或DC電源,并通過軟件選擇所要濺射的靶槍,產(chǎn)生的Ar等離子轟擊相應(yīng)的靶槍(如果增加O2,氧原子則會與濺射出來的原子產(chǎn)生反應(yīng),實現(xiàn)反應(yīng)濺射)。并在樣品臺上方的基片上沉積出相應(yīng)的薄膜,薄膜的膜厚可以通過膜厚監(jiān)控儀自動控制。工藝狀況可通過腔門上的觀察視窗實時觀看。自動遮板則可以遮擋每一次除了被選中的靶槍外的其它靶槍,防止被污染。 設(shè)備優(yōu)勢:考慮實驗應(yīng)用要求工藝數(shù)據(jù)的可靠性,NANO-MASTER的磁控濺射設(shè)備在鍍膜均勻性、重復(fù)性和設(shè)備穩(wěn)定性等方面均有優(yōu)勢。1、鍍膜均勻性:在關(guān)鍵的鍍膜均勻性方面,對于6”硅片的金屬材料鍍膜,NM設(shè)備可以達到優(yōu)于3%的鍍膜均勻度。2、設(shè)備制造工藝:在配備相似等級的分子泵及機械泵的情況下,NM設(shè)備普遍具有更快的抽真空速率,可在20-25分鐘左右就達到高真空工藝。腔體真空的穩(wěn)定度影響鍍膜的性能。3、工藝的可重復(fù)性:NM設(shè)備在工藝控制方面,有更高的自動化能力,通過PC控制,減少人工干預(yù)造成的工藝偏差。相比需要人工配合的設(shè)備,導(dǎo)致不同人采用同樣的工藝做出來的效果卻不同,甚至同一個人在不同時間運行相同的工藝做出來的效果也不同。4、設(shè)備的緊湊性:在滿足相同性能情況下,由于加工精密度方面的優(yōu)勢,NM設(shè)備具有更緊湊的設(shè)計,占地面積較小,節(jié)約實驗室寶貴的空間。5、設(shè)備的穩(wěn)定性:NM設(shè)備的維護率較低,可以保證設(shè)備較長時間的穩(wěn)定運行,保證科研進度。

534人看過

- 2023-04-12 14:26:08季華實驗室磁控濺射系統(tǒng)順利驗收

- 季華實驗室磁控濺射系統(tǒng)順利驗收近日,NANO-MASTER工程師至季華實驗室,順利安裝驗收NSC-3500型磁控濺射系統(tǒng)!磁控濺射系統(tǒng)主要用于半導(dǎo)體應(yīng)用,同時也可以用于各種需要進行微納工藝濺射鍍膜的情形。可用于金屬材料(金、銀、銅、鎳、鉻等)的直流濺射、直流共濺射,絕緣材料(如陶瓷等)的射頻濺射,以及反應(yīng)濺射能力。基片可支持硅片,氧化硅片,玻璃片,以及對溫度敏感的有機柔性基片等。設(shè)備優(yōu)勢01鍍膜均勻性對于最關(guān)鍵的鍍膜的均勻性方面,對于6”硅片的金屬材料鍍膜,NANO-MASTER可以達到優(yōu)于3%的鍍膜均勻度,而一些設(shè)備只能穩(wěn)定在5%甚至更高。02設(shè)備制造工藝在配備相似等級的分子泵及機械泵的情況下,NANO-MASTER具有更快的抽真空速率,比如可以在20-25分鐘左右就達到高真空工藝,而一些設(shè)備則需要30-40分鐘。腔體真空的穩(wěn)定度影響鍍膜的性能。03工藝的可重復(fù)性NANO-MASTER設(shè)備在工藝控制方面,有更高的自動化能力,通過PC控制,減少人工干預(yù)造成的工藝偏差。而一些設(shè)備要求人工配合,導(dǎo)致不同人采用同樣的工藝做出來的效果不同,甚至同一個人在不同時間運行相同的工藝做出來的效果也不同。04設(shè)備緊湊性一些設(shè)備在滿足相同性能情況下,由于加工的精密度方面的差距,造成設(shè)備比較龐大,占地面積較大,使得實驗室寶貴的空間被占用嚴重。而NANO-MASTER設(shè)備相對而言具有更緊湊的設(shè)計,占地面積也較小。05設(shè)備穩(wěn)定性進口設(shè)備的維護率較低,可以保證設(shè)備較長時間的穩(wěn)定運行,而一些設(shè)備的故障率高,不利于設(shè)備的穩(wěn)定使用,經(jīng)常因為故障影響實驗的正常進行,影響科研進度。

130人看過

- 2023-08-22 15:39:43小型金屬濺射鍍膜機優(yōu)點

- 鄭科探小型濺射儀功能優(yōu)勢1、樣品臺旋轉(zhuǎn),多樣品同時鍍膜時,鍍膜厚度比較均勻。2、預(yù)濺射擋板功能,剛開始鍍膜的時候腔室里會有些雜質(zhì),擋板可以保護樣品,提高薄膜質(zhì)量3、帶有水冷系統(tǒng),可以長時間濺射鍍膜,厚度可達1微米以上。4、直流磁控濺射,提高附著力,濺射速率快,比離子濺射快上一個量級。針對某些金屬最快能達到1-2納米每秒,5、不但可以電鏡制樣,還可以制作金屬電極。6、可擴展膜厚監(jiān)測,監(jiān)測薄膜厚度。濺射儀使用需注1 靶材需要良好的導(dǎo)電性, 如果具備這個條件 可以鍍 2 遇到容易氧化的金屬 需要配備分子泵把本底真空抽到1E-3Pa 放氬氣維持真空到1Pa左右鍍膜的金屬接近本色

96人看過

- 2023-02-15 14:54:00真空蒸發(fā)鍍膜技術(shù)原理

- 真空蒸發(fā)鍍膜技術(shù)原理 一、蒸發(fā)鍍膜簡述:真空蒸發(fā)鍍膜(簡稱真空蒸鍍)是指在真空室中,加熱蒸發(fā)容器中待形成薄膜的原材料,使其原子或分子從表面氣化逸出,形成蒸氣流,入射到固體(稱為襯底或基片)表面,凝結(jié)形成固態(tài)薄膜的方法。由于真空蒸發(fā)法或真空蒸鍍法主要物理過程是通過加熱蒸發(fā)材料而產(chǎn)生,所以又稱熱蒸發(fā)法或者熱蒸鍍,所配套的設(shè)備稱之為熱蒸發(fā)真空鍍膜機。這種方法zui早由M.法拉第于1857年提出,現(xiàn)代已成為常用鍍膜技術(shù)之一。 盡管后來發(fā)展起來的濺射鍍和離子鍍在許多方面要比蒸鍍優(yōu)越,但真空蒸發(fā)技術(shù)仍有許多優(yōu)點,如設(shè)備與工藝相對比較簡單,即可鍍制非常純凈的膜層,又可制備具有特定結(jié)構(gòu)和性質(zhì)的膜層等,仍然是當(dāng)今非常重要的鍍膜技術(shù)。近年來,由于電子轟擊蒸發(fā),高頻感應(yīng)蒸發(fā)及激光蒸發(fā)等技術(shù)在蒸發(fā)鍍膜技術(shù)中的廣泛應(yīng)用,使這一技術(shù)更趨完善。 近年來,該法的改進主要是在蒸發(fā)源上。為了抑制或避免薄膜原材料與蒸發(fā)加熱器發(fā)生化學(xué)反應(yīng),改用耐熱陶瓷坩堝,如 BN坩堝。為了蒸發(fā)低蒸氣壓物質(zhì),采用電子束加熱源或激光加熱源。為了制造成分復(fù)雜或多層復(fù)合薄膜,發(fā)展了多源共蒸發(fā)或順序蒸發(fā)法。為了制備化合物薄膜或抑制薄膜成分對原材料的偏離,出現(xiàn)了反應(yīng)蒸發(fā)法等。 二、熱蒸鍍工作原理: 真空蒸發(fā)鍍膜包括以下三個基本過程∶(1)加熱蒸發(fā)過程。包括由凝聚相轉(zhuǎn)變?yōu)闅庀啵ü滔嗷蛞合唷鷼庀啵┑南嘧冞^程。每種蒸發(fā)物質(zhì)在不同溫度時有不相同的飽和蒸氣壓;蒸發(fā)化合物時,其組分之間發(fā)生反應(yīng),其中有些組分以氣態(tài)或蒸氣進入蒸發(fā)空間。(2)氣化原子或分子在蒸發(fā)源與基片之間的輸運過程,即這些粒子在環(huán)境氣氛中的飛行過程。飛行過程中與真空室內(nèi)殘余氣體分子發(fā)生碰撞的次數(shù),取決于蒸發(fā)原子的平均自由程,以及從蒸發(fā)源到基片之間的距離,常稱源-基距。(3)蒸發(fā)原子或分子在基片表面上的沉積過程,即是蒸氣凝聚、成核、核生長、形成連續(xù)薄膜。由于基板溫度遠低于蒸發(fā)源溫度,因此,沉積物分子在基板表面將直接發(fā)生從氣相到固相的相轉(zhuǎn)變過程。將膜材置于真空鍍膜室內(nèi),通過蒸發(fā)源加熱使其蒸發(fā),當(dāng)蒸發(fā)分子的平均自由程大于真空鍍膜室的線性尺寸時,蒸汽的原子和分子從蒸發(fā)源表面逸出后,在飛向基片表面過程中很少受到其他粒子(主要是殘余氣體分子)的碰撞阻礙,可直接到達被鍍的基片表面,由于基片溫度較低,便凝結(jié)其上而成膜,為了提高蒸發(fā)分子與基片的附著力,對基片進行適當(dāng)?shù)募訜崾潜匾摹槭拐舭l(fā)鍍膜順利進行,應(yīng)具備蒸發(fā)過程中的真空條件和制膜過程中的蒸發(fā)條件。 蒸發(fā)過程中的真空條件:真空鍍膜室內(nèi)蒸汽分子的平均自由程大于蒸發(fā)源與基片的距離(稱做蒸距)時,就會獲得充分的真空條件。為此,增加殘余氣體的平均自由程,借以減少蒸汽分子與殘余氣體分子的碰撞概率,把真空鍍膜室抽成高真空是非常必要的。否則,蒸發(fā)物原子或分子將與大量空氣分子碰撞,使膜層受到嚴重污染,甚至形成氧化物;或者蒸發(fā)源被加熱氧化燒毀;或者由于空氣分子的碰撞阻擋,難以形成均勻連續(xù)的薄膜。 三、真空蒸鍍特點: 優(yōu)點:設(shè)備比較簡單 、操作容易;制成的薄膜純度高、質(zhì)量好,厚度可較準(zhǔn)確控制;成膜速率快,效率高;薄膜的生長機理比較簡單;缺點:不容易獲得結(jié)晶結(jié)構(gòu)的薄膜;所形成的薄膜在基板上的附著力較小;工藝重復(fù)性不夠好等。 四、蒸發(fā)源的類型及選擇: 蒸發(fā)源是用來加熱膜材使之氣化蒸發(fā)的裝置。目前所用的蒸發(fā)源主要有電阻加熱,電子束加熱,感應(yīng)加熱,電弧加熱和激光加熱等多種形式。電阻加熱蒸發(fā)裝置結(jié)構(gòu)較簡單,成本低,操作簡便,應(yīng)用普遍。電阻加熱式蒸發(fā)源的發(fā)熱材料一般選用W、Mo、Ta、Nb等高熔點金屬,Ni、Ni-Cr合金。把它們加工成各種合適的形狀,在其上盛裝待蒸發(fā)的膜材。一般采用大電流通過蒸發(fā)源使之發(fā)熱,對膜材直接加熱蒸發(fā),或把膜材放入石墨及某些耐高溫的金屬氧化物(如Al2O3,BeO)等材料制成的坩堝中進行間接加熱蒸發(fā)。采用電阻加熱法時應(yīng)考慮的問題是蒸發(fā)源的材料及其形狀,主要是蒸發(fā)源材料的熔點和蒸氣壓,蒸發(fā)源材料與薄膜材料的反應(yīng)以及與薄膜材料之間的濕潤性。因為薄膜材料的蒸發(fā)溫度(平衡蒸氣壓為1. 33 Pa時的溫度)多數(shù)在1 000 ~2 000 K之間,所以蒸發(fā)源材料的熔點需高于這一溫度。而且.在選擇蒸發(fā)源材料時必須考慮蒸發(fā)源材料大約有多少隨蒸發(fā)而成為雜質(zhì)進入薄膜的問題。因此,必須了解有關(guān)蒸發(fā)源常用材料的蒸氣壓。為了使蒸發(fā)源材料蒸發(fā)的分子數(shù)非常少,蒸發(fā)溫度應(yīng)低于蒸發(fā)源材料平衡蒸發(fā)壓為1. 33×10-6Pa時的溫度。在雜質(zhì)較多時,薄膜的性能不受什么影響的情況下,也可采用與1. 33×10-2Pa對應(yīng)的溫度。綜上所述,蒸發(fā)源材料的要求:1、高熔點:必須高于待蒸發(fā)膜材的熔點(常用膜材熔點1000~2000℃)2、飽和蒸氣壓低:保證足夠低的自蒸發(fā)量,不至于影響系統(tǒng)真空度和污染膜層3、化學(xué)性能穩(wěn)定:在高溫下不應(yīng)與膜材發(fā)生反應(yīng),生成化合物或合金化4、良好的耐熱性5、原料豐富、經(jīng)濟耐用 蒸發(fā)材料對蒸發(fā)源材料的“濕潤性”:選擇蒸發(fā)源材料時,必須考慮蒸鍍材料與蒸發(fā)材料的“濕潤性”問題。蒸鍍材料與蒸發(fā)源材料的濕潤性”與蒸發(fā)材料的表面能大小有關(guān)。高溫熔化的蒸鍍材料在蒸發(fā)源上有擴展傾向時,可以認為是容易濕潤的;如果在蒸發(fā)源上有凝聚而接近于形成球形的傾向時,就可以認為是難干濕潤的在濕潤的情況下,材料的蒸發(fā)是從大的表面上發(fā)生的且比較穩(wěn)定,可以認為是面蒸發(fā)源的蒸發(fā);在濕潤小的時候,一般可認為是點蒸發(fā)源的蒸發(fā)。如果容易發(fā)生濕潤,蒸發(fā)材料與蒸發(fā)源十分親和,蒸發(fā)狀態(tài)穩(wěn)定;如果是難以濕潤的,在采用絲狀蒸發(fā)源時,蒸發(fā)材料就容易從蒸發(fā)源上掉下來。 五、合金與化合物的蒸發(fā): 1、合金的蒸發(fā):采用真空蒸發(fā)法制作預(yù)定組分的合金薄膜,經(jīng)常采用瞬時蒸發(fā)法、雙蒸發(fā)源法。分餾現(xiàn)象:當(dāng)蒸發(fā)二元以上的合金及化合物時,蒸發(fā)材料在氣化過程中,由于各成分的飽和蒸氣壓不同,使得其蒸發(fā)速率也不同,得不到希望的合金或化合物的比例成分,這種現(xiàn)象稱為分餾現(xiàn)象。(1)瞬時蒸發(fā)法:瞬時蒸發(fā)法又稱“閃爍”蒸發(fā)法。將細小的合金顆粒,逐次送到非常熾熱的蒸發(fā)器中,使一個一個的顆粒實現(xiàn)瞬間完全蒸發(fā)。關(guān)鍵以均勻的速率將蒸鍍材料供給蒸發(fā)源粉末粒度、蒸發(fā)溫度和粉末比率。如果顆粒尺寸很小,幾乎能對任何成分進行同時蒸發(fā),故瞬時蒸發(fā)法常用于合金中元素的蒸發(fā)速率相差很大的場合。優(yōu)點:能獲得成分均勻的薄膜,可以進行摻雜蒸發(fā)等。缺點:蒸發(fā)速率難以控制,且蒸發(fā)速率不能太快。 (2)雙源蒸發(fā)法:將要形成合金的每一成分,分別裝入各自的蒸發(fā)源中,然后獨立地控制各個蒸發(fā)源的蒸發(fā)速率,使達到基板的各種原子與所需合金薄膜的組成相對應(yīng)。為使薄膜厚度分布均勻,基板常需要進行轉(zhuǎn)動。2、化合物的蒸發(fā):化合物的蒸發(fā)方法:(1)電阻加熱法(2)反應(yīng)蒸發(fā)法(3)雙源或多源蒸發(fā)法(4)三溫度法(5)分子束外延法反應(yīng)蒸發(fā)法主要用于制備高熔點的絕緣介質(zhì)薄膜,如氧化物、氮化物和硅化物等。而三溫度法和分子外延法主要用于制作單晶半導(dǎo)體化合物薄膜,特別是III-V族化合物半導(dǎo)體薄膜、超晶格薄膜以及各種單晶外延薄膜等。 將活性氣體導(dǎo)入真空室,使活性氣體的原子、分子和從蒸發(fā)源逸出的蒸發(fā)金屬原子、低價化合物分子在基板表面淀積過程中發(fā)生反應(yīng),從而形成所需高價化合物薄膜的方法。不僅用于熱分解嚴重,而且用于因飽和蒸氣壓較低而難以采用電阻加熱蒸發(fā)的材料。經(jīng)常被用來制作高熔點的化合物薄膜,特別是適合制作過渡金屬與易分解吸收的02, N2等反應(yīng)氣體所組成的化合物薄膜(例如SiO2、ZrN、AlN、SiC薄膜)。在反應(yīng)蒸發(fā)中,蒸發(fā)原子或低價化合物分子與活性氣體發(fā)生反應(yīng)的地方有三種可能,即蒸發(fā)源表面、蒸發(fā)源到基板的空間和基板表面。

599人看過

- 產(chǎn)品搜索

- pcb加熱板

- 玻璃瓶洗瓶機

- 滾筒式洗瓶機

- 電池加熱板

- 半自動切片機

- 標(biāo)準(zhǔn)超聲波清洗機

- 便攜式高壓滅菌器

- 電鋸切割機

- 實驗壓片機

- pvd磁控濺射

- 全缺口蠕變試驗機

- 純水顆粒檢測裝置

- 玻璃管自動切割機

- 轉(zhuǎn)鼓切片機

- 光伏切片機

- 工業(yè)切片機

- 等離子表面活化機

- 真空氣相沉積

- 反符合探測器WLB4008F

- 手動式壓片機

- 等離子體清洗儀

- 高速水切割機

- 滾刀切割機

- 激光測徑儀TM-X5040

- 臥式滅菌器

- 河源手動臥式投影測量儀多少錢

- 融變時限融變時限儀

- 彩鋼板切割機

- 電纜切片機

- 薄膜切片機

- 致微滅菌器

- 冷凝切片機

- 汽化過氧化氫消毒機

- 離子濺射鍍膜機

- 齒鋸切割機

- 反符合探測器