球磨機軸頭殘余應力測量與消除

球磨機軸頭是建陶大型旋轉粉碎機械的關鍵部件,它起著支承和旋轉球磨機滾筒機體的重要作用。實心軸頭直徑350mm,周圍焊接加強環直徑590mm厚度200mm,軸頭和加強環焊接在球磨機圓滾筒上。由于在焊接處產生不均的溫度場,使溫度應力和相變應力分布不均勻將導致焊縫處產生較大的塑性變形,從而產生焊接殘余應力。殘余應力的存在會影響軸頭的強度疲勞壽命,產生結構變形,焊接件易發生脆性破壞。因此,球磨機軸頭殘余應力測量和消除就變得尤為重要。

盲孔法測殘余應力原理

本次試驗采用盲孔法測量球磨機軸頭焊接殘余應力,盲孔法測量殘余應力就是在被測點上鉆一個小孔,使被測點的應力得到部分的釋放,測出的鉆孔前后相應的應變差,根據應力、應變關系式及無應力材料的標定值,在根據彈性力學理論計算出殘余應力,鉆孔的直徑深度都不大,不會影響被測構件的正常使用,并且這種方法具有較好的精度,因此,它已成為應用比較廣泛的方法。

振動時效工藝原理

本次試驗采用振動時效工藝消除球磨機軸頭焊接殘余應力,其工作原理是通過振動,使工件內部殘余的內應力和附加的振動應力的矢量和達到超過材料屈服強度的時候,使材料發生微量的塑性變形,從而使材料內部的內應力得以松弛和減輕。因其環保、節能、省時成為常用的消除應力方法。

試驗過程

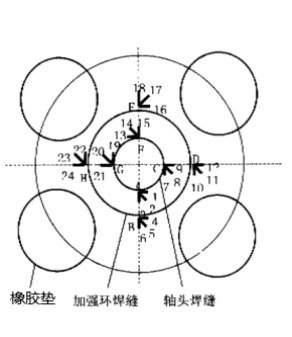

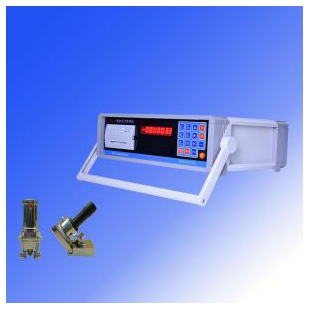

測量儀器采用JHMK多通道殘余應力測量系統,由JHYC靜態應變儀和JHZK鉆孔裝置組成。接線方案采用半橋補償塊補償方法,在軸機頭焊縫附近同一圓周上對稱粘貼A、C、E、G4個直角應變花。加強環焊縫附近同一圓周上也對稱粘貼B、D、F、H4個直角應變花,應變花粘貼位置如圖1,盲孔的位置在8個應變花附近,a=7.5,深度h=16mm。振動時效設備采用JH-600A液晶交流振動時效設備,振動時效處理時球磨機軸頭下面墊有四個橡膠墊,如圖1。

圖1球磨機軸頭應變花布置圖

測試結果

振動時效前測得結果和用振動時效設備對軸頭進行時效后的結果見表1和表2。

表1振動前后的試驗結果

測點 | 振前 | 振后 | 平均應力降低率(%) | ||||||

με | MPa | με | MPa | ||||||

A | ε1 | -250 | σ1 | -300 | ε1 | -205 | σ1 | -275 | 8 |

ε2 | -55 | σ2 | -90 | ε2 | -85 | σ2 | -85 | ||

ε3 | +55 | σm | +195 | ε3 | 0 | σm | +180 | ||

B | ε4 | -75 | σ1 | -476 | ε14 | -315 | σ1 | +10 | 100 |

ε5 | -5 | σ2 | -213 | ε25 | +10 | σ2 | -10 | ||

ε6 | -265 | σm | +340 | ε36 | 0 | σm | 0 | ||

C | ε7 | +195 | σ1 | +408 | ε7 | -190 | σ1 | -244 | 25 |

ε8 | -130 | σ2 | +62 | ε8 | -75 | σ2 | -106 | ||

ε9 | +40 | σm | +234 | ε9 | +15 | σm | +175 | ||

D | ε10 | -210 | σ1 | -248 | ε10 | -105 | σ1 | -158 | 26 |

ε11 | -60 | σ2 | -73 | ε11 | -98 | σ2 | -78 | ||

ε12 | +50 | σm | +161 | ε12 | -13 | σm | +11 | ||

E | ε13 | -265 | σ1 | -339 | ε13 | -70 | σ1 | -110 | 60 |

ε14 | -90 | σ2 | -142 | ε14 | -50 | σ2 | -80 | ||

ε15 | +25 | σm | +241 | ε15 | -25 | σm | +95 | ||

F | ε16 | -190 | σ1 | -30 | ε16 | -35 | σ1 | -65 | 37 |

ε17 | -190 | σ2 | -160 | ε17 | -35 | σ2 | -55 | ||

ε18 | -40 | σm | +95 | ε18 | -25 | σm | +60 | ||

G | ε19 | -400 | σ1 | -560 | ε19 | -135 | σ1 | -200 | 61 |

ε20 | -225 | σ2 | -280 | ε20 | -100 | σ2 | -130 | ||

ε21 | +20 | σm | +420 | ε21 | -30 | σm | +165 | ||

H | ε22 | -310 | σ1 | -438 | ε22 | -150 | σ1 | -205 | 54 |

ε23 | -215 | σ2 | -242 | ε23 | -90 | σ2 | -105 | ||

ε24 | -30 | σm | +340 | ε24 | -5 | σm | +155 | ||

表2振動前后的分析結果

測試位置 | 振前平均應力 | 振后平均應力 | 應力降低率 | 振前應力幅值△σ1 | 振后應力幅值△σ2 | 振前波動率 | 振后波動率 |

軸環縫 | 272.25 | 153.75 | 43.5% | 654 | 85 | 240% | 55.3% |

加強板環縫 | 233.87 | 83.25 | 64.4% | 245 | 155 | 104.7% | 186.2% |

結論

1. 焊接殘余應力越高,振動時效處理降低應力越多均化應力越好。

2. 環縫殘余應力降低43.5%,波動率由240%降低到55.3%,應力均化效果好。

3. 加強板環縫殘余應力降低64.4%,波動率變大是由于振后平均應力變得很低所致。

4. 采用盲孔法對球磨機軸頭進行殘余應力測量是可行的。

相關產品

全部評論(0條)

推薦閱讀

-

- 鈦合金超聲沖擊消除焊接殘余應力方法應用

- 鈦合金是一種性能優越的合金,廣泛應用于航空航天、船舶制造等行業,它不僅提高了設備使用壽命和生產率,而且還減輕了結構的質量,具有顯著的經濟效益。然而鈦合金焊接本身存在一定問題,焊接接頭容易出現脆化、裂紋

-

- 水輪機轉輪分段焊工藝殘余應力測量與分析

- 水輪機轉輪工作過程中出現疲勞裂紋是所有水輪機普遍存在的問題,這種現象會大大降低水電站的工作效率,造成巨大的經濟損失。對于一個具體的轉輪結構來說,由于它的材料選擇是不變的,因此轉輪的受力狀態是導致葉片出

-

- 電站閘門消除應力方法

- 某電站閘門為單閥式高壓平面滑動閘門,門葉整體尺寸為4800mm*4950mm*980mm,總重36t。為便于安裝及運輸,閘門在設計時分2節制造,最大單節尺寸為4800*2630mm*980mm,為提高

-

- x射線殘余應力檢測儀

- 殘余應力是指在材料加工過程中,由于外部力或溫度變化等因素,材料內部所產生的不可避免的內應力。這些內應力可能對材料的性能和結構安全性產生深遠的影響,特別是在航空航天、汽車制造、機械工程等行業。因此,使用x射線技術進行殘余應力檢測,已成為確保材料質量和設備可靠性的核心手段。

-

- 切割法測殘余應力相關介紹

- 目前,殘余應力測量有很多方法,切割法是其中的一種,屬于機械法,又稱“全釋放法”。是目前所有測試方法中測量誤差最小的一種.適合各種金屬材料。

-

- 殘余應力是什么,它有哪些危害呢?

- 殘余應力是指在沒有對物體施加外力時,物體內部存在的保持自相平衡的應力系統。其產生原因就是零件的某些部位和形狀產生了某些變化的結果。用能量作功的方法可以加深對殘余應力的認識:外力使零件變形,其中引起塑性

-

- 重軌截面全釋放法殘余應力檢測

- 重軌中存在過大的殘余應力,會造成重軌在使用過程中斷裂失效,從而導致鐵路運輸車輛的翻車事故,特別是時速超過200Km/h的高速車輛,其后果尤為嚴重。本文采用了不同于以往的殘余應力檢測方法-全釋放法對重軌

-

- JHMK多點殘余應力測量系統在混凝土鋼模焊接件的應用

- 某型混凝土管樁的專用鋼模,采用加厚端板、法蘭,整體縱筋等部件焊接而成。眾所周知,工件在焊接后會存在很高的殘余應力。一般需要進行消除應力,常見的去應力方法有熱時效和振動時效處理。因熱時效不適用于大尺寸零

-

- 就在后天——殘余應力及奧氏體分析應用報告會

- 【5月16日 周四 14:00】期待您的聆聽!

①本文由儀器網入駐的作者或注冊的會員撰寫并發布,觀點僅代表作者本人,不代表儀器網立場。若內容侵犯到您的合法權益,請及時告訴,我們立即通知作者,并馬上刪除。

②凡本網注明"來源:儀器網"的所有作品,版權均屬于儀器網,轉載時須經本網同意,并請注明儀器網(www.ghhbs.com.cn)。

③本網轉載并注明來源的作品,目的在于傳遞更多信息,并不代表本網贊同其觀點或證實其內容的真實性,不承擔此類作品侵權行為的直接責任及連帶責任。其他媒體、網站或個人從本網轉載時,必須保留本網注明的作品來源,并自負版權等法律責任。

④若本站內容侵犯到您的合法權益,請及時告訴,我們馬上修改或刪除。郵箱:hezou_yiqi

參與評論

登錄后參與評論